Le Buster de Bulles des Matériaux à Colle – Mélangeur Sous Vide Centrifuge pour Obtenir un Effet de Collage Sans Faille

La démoussage par colle est un processus important dans le procédé de fabrication des industries de base. En utilisant un mélangeur sous vide centrifuge, il est possible d'éliminer efficacement les petites bulles présentes dans la colle, améliorant ainsi les performances et l'apparence du produit. Cet article présentera comment utiliser de manière optimale le mélangeur sous vide centrifuge pour des techniques de débullage de la colle.

Tout d'abord, choisissez le bon mélangeur sous vide centrifuge. Les différentes machines de déshuilage présentent des caractéristiques et des fonctions variées. Lors du choix d'un mélangeur à vide centrifuge, il est essentiel de déterminer en fonction de la nature de la colle et du degré de déshuilage requis. En effet, les procédés et équipements de mélange déshuilant influencent directement les propriétés physico-chimiques des matériaux, ce qui conditionne leur application spécifique dans l'industrie.

Alors, choisir une machine déshuilante qui répond aux besoins de l'application est particulièrement crucial. Le mélangeur sous vide centrifuge de type non intervention, développé et lancé par ZYE, possède des fonctions de contrôle de la température. , mélange, démoussage et mesure de température, adaptés à la viscosité variable des matériaux, sans endommager ceux-ci, tout en améliorant leurs performances et en répondant aux exigences d'application de normes plus élevées.

Voici un exemple

Équipement de déshuilage : Mélangeur à vide centrifuge YZE ZYMC-180HV

Matériau antiespume : résine et charge

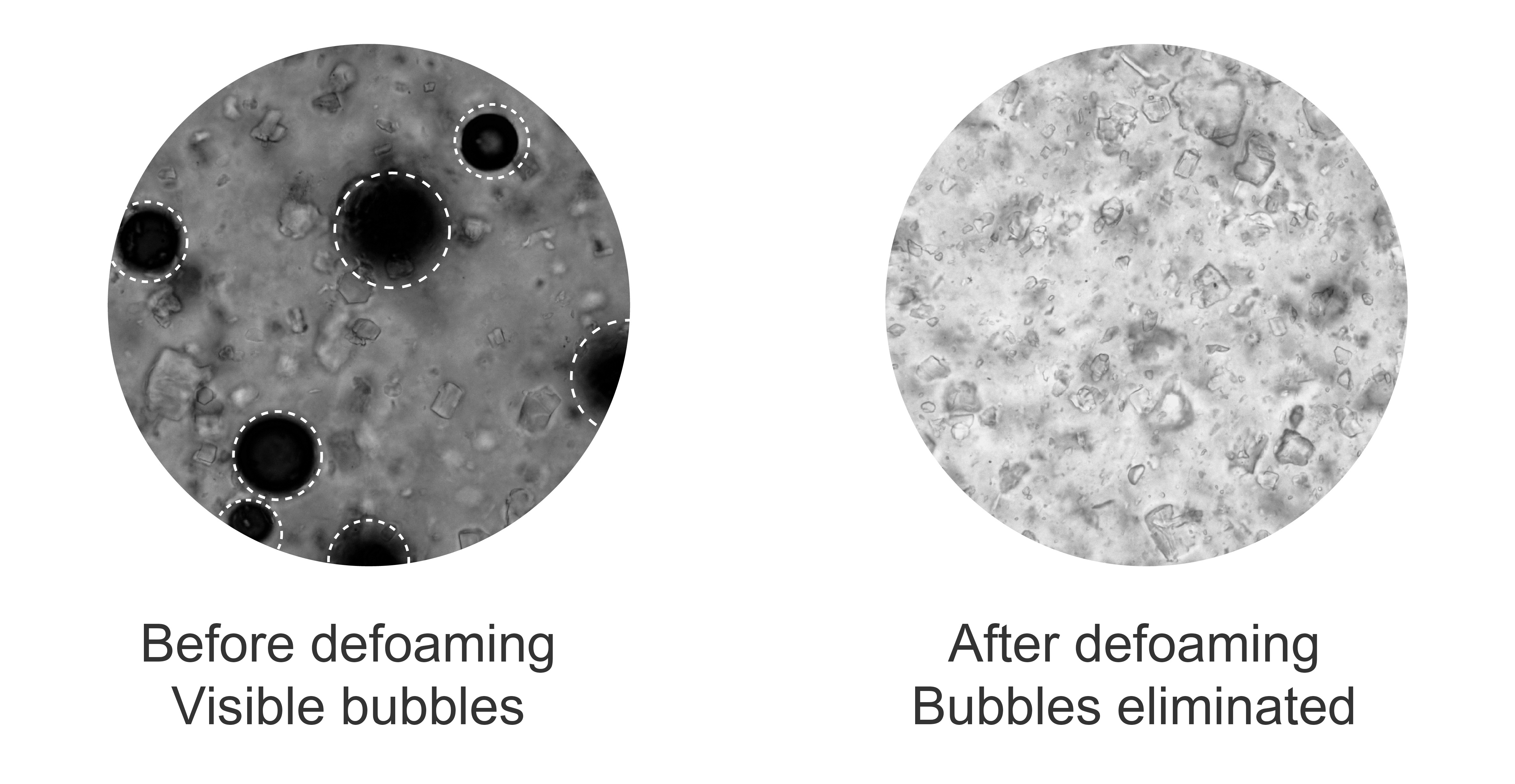

Comparaison de l'effet avant et après la démoussage

Comparaison de l'effet au microscope avant et après la démoussage

Procédure de déshuilage

Préparation : Avant de commencer le dégazage, veillez à ce que l'environnement de travail du mélangeur sous vide centrifuge soit propre et bien rangé. Nettoyez soigneusement les coupes de mélange ainsi que l'équipement de dégazage pour éviter que des impuretés et de la saleté n'affectent l'effet de dégazage.

Définir les paramètres : Selon la nature de la colle et le degré de démoussage, réglez les paramètres du mélangeur à vide centrifuge, notamment la vitesse de mélange, le degré de vide ainsi que le temps de démoussage, entre autres. Ajustez ces paramètres en fonction de l'expérience ou des résultats expérimentaux afin d'obtenir le meilleur effet de démoussage.

Contrôler le temps d'opération : Le temps de démoussage ne doit être ni trop long ni trop court. Un temps de débullage trop long risque de détériorer la qualité de la colle, tandis qu'un temps trop court ne permet pas d'éliminer complètement les bulles. Il est donc essentiel de réguler le temps de démoussage en fonction de la situation réelle afin d'obtenir les meilleurs résultats.

Surveillez le processus de démoussage : Pendant le processus de démoussage, observez attentivement l'état de la colle. Veillez à vérifier si le nombre et la taille des bulles montrent une tendance marquée à la baisse, ainsi que si l'homogénéité de la colle s'améliore. Si l'effet de démoussage n'est pas satisfaisant, il est possible d'ajuster les paramètres ou de recourir à d'autres mesures pour optimiser le résultat.

Procédure de suivi : Une fois le dégazage terminé, effectuez sans délai les autres traitements nécessaires sur la colle utilisée pour le dégazage, tels que la filtration et le stockage. Assurez ainsi la qualité et la fiabilité de la colle pour le processus de production ultérieur.

Grâce aux compétences et méthodes décrites ci-dessus, vous pouvez utiliser efficacement le mélangeur sous vide centrifuge pour la déshuilage des colles. Le choix approprié de l'appareil de déshuilage, la préparation, le réglage des paramètres, le contrôle du temps d'opération, la surveillance du processus de déshuilage ainsi que les traitements ultérieurs constituent autant d'étapes essentielles. Grâce à une pratique continue et à un bilan expérimental approfondi, il est possible d'améliorer encore davantage l'efficacité du déshuilage, tout en optimisant les performances et l'aspect final du produit.

Applications récentes