Percée dans la dispersion de la pâte médium ! Le broyeur à trois rouleaux ZYE permet une dispersion ultra-fine de la pâte médium jusqu'à 12 μm.

Dans le domaine de la fabrication des composants électroniques, la finesse de dispersion de la pâte diélectrique détermine directement les performances du produit. Face à la forte demande croissante de substrats diélectriques haute fréquence pour les équipements de communication 5G, de nombreuses entreprises rencontrent des obstacles techniques lors du développement de nouvelles pâtes diélectriques haute fréquence. Les équipements traditionnels de dispersion n'arrivent plus à contrôler la finesse de la pâte en dessous de 15 μm, ce qui affecte gravement la perte diélectrique ainsi que la stabilité de la transmission du signal. Cet article révèle comment le broyeur à trois rouleaux ZYE surmonte ce défi industriel grâce à une technologie innovante.

La pâte diélectrique est un type de pâte électronique, classée fonctionnellement en pâte résistive, pâte conductrice et pâte diélectrique. Il s'agit d'un matériau pâteux composé de poudre de verre, de pigments et de liants organiques. En tant que matériau clé pour des composants essentiels tels que les condensateurs céramiques multicouches (MLCC) et les substrats LTCC, la qualité de dispersion de la pâte diélectrique influence directement :

① Pertes diélectriques à haute fréquence (pour chaque réduction de 5 μm de finesse, la valeur des pertes peut s'améliorer de 15 %)

② Uniformité du coulage par bande

③ Degré de densification par frittage

Les équipements traditionnels peinent à franchir la barrière technique de 15 μm, partant d'une finesse initiale de 50 μm, en raison d'une force de cisaillement insuffisante et d'une élévation excessive de température.

Une entreprise de matériaux électroniques haut de gamme située dans le Shandong a été confrontée à un défi technique majeur lors du développement d'une pâte diélectrique haute performance : la taille des particules doit être strictement contrôlée en dessous de 15 μm. Malgré plusieurs validations de procédés, les équipements de dispersion traditionnels, limités par une force de cisaillement insuffisante et une précision médiocre du contrôle de la température, n'ont pas réussi à surmonter ce goulot d'étranglement technique, malgré des essais répétés.

Pour relever ce défi, nous avons utilisé le laminoir à trois cylindres ZYTR-80E Plus pour disperser la pâte diélectrique. Cet équipement exploite le différentiel de vitesse de trois rouleaux en zircone de haute précision (1 : 3 : 9) ainsi qu'un contrôle d'écartement à l'échelle micronique (précision : 1 μm) pour créer un champ de cisaillement laminaire contrôlable. Cela permet une désagglomération précise des agrégats de particules et la formation d'un système monodispersé, préservant ainsi parfaitement les caractéristiques morphologiques intrinsèques du matériau.

Solution de dispersion de pâte diélectrique

Client : Une société d'électronique du Shandong

Matériau d'essai : Pâte diélectrique

Équipement d'essai : Moulin à trois rouleaux ZYTR-80E Plus + Jauge de finesse avec grattoir

Objectif du test : Obtenir une dispersion plus uniforme du matériau et réduire la finesse à moins de 15 μm grâce au broyage sur moulin à trois rouleaux.

Étapes de l'expérience

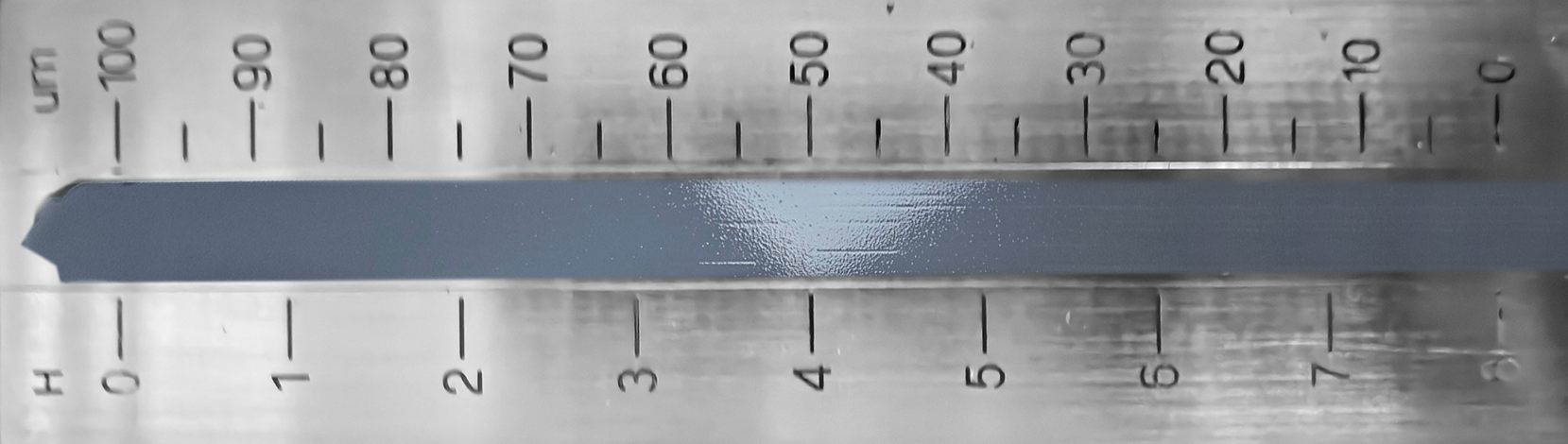

1. Mesure initiale

Prenez une petite quantité de matériau et mesurez la finesse initiale à l'aide du manomètre de finesse de type grattoir. Le manomètre indique une finesse inférieure à 50 μm, comme le montre la figure ci-dessous :

2. Processus de dispersion en trois étapes

Utilisant le laminoir à trois cylindres ZYTR-80E Plus, la pâte subit un processus de transformation. Dispersion en trois étapes et le processus d'homogénéisation pour garantir que la taille des particules soit stabilisée en dessous de 15 μm. Améliorant de manière significative la brillance et les propriétés rhéologiques de la pâte.

① Étape de laminage grossier : Ecart de laminage 50–25 μm

② Broyage Fin Secondaire : Écartement des rouleaux 30–15 μm

③ Homogénéisation finale : Écartement du rouleau 10–5 μm

Pendant son fonctionnement, le laminoir à trois cylindres effectue une décharge uniforme sans fuite, comme illustré dans la figure ci-dessous :

Effets de la pâte diélectrique avant et après le meulage

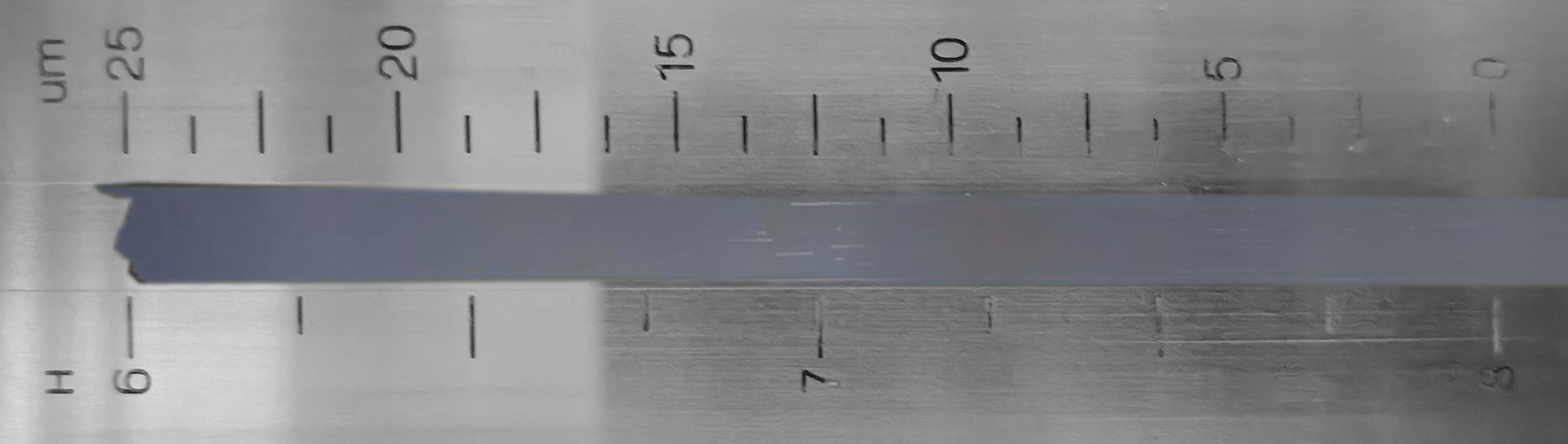

3. Inspection de Décharge

Une petite quantité du matériau broyé a été prélevée pour une réévaluation à l'aide d'un manomètre de finesse à racleur. La lecture de finesse a indiqué 12 μm, comme illustré dans l'image ci-dessous :

4. Analyse des Résultats

En utilisant la technologie ZYE. Moulin à trois rouleaux ZYTR-80E Plus , et en comparant les résultats du calibre de finesse du grattoir, on peut conclure ce qui suit :

Percée en matière de finesse : La taille des particules a été réduite, passant d'une taille initiale de 50 μm à 12 μm — soit une diminution de 76 %.

2. Avantages du processus :

① Ajustement quantifiable des écarts : Le réglage de l'écart est visuel et précisément ajustable, ce qui facilite la transition des tests en laboratoire à la production en série. Cela résout efficacement le problème courant dans l'industrie : « succès lors des essais en laboratoire, échec lors du passage à grande échelle ».

② Taux de rendement considérablement amélioré : Le processus garantit une sortie plus cohérente et de meilleure qualité.

Actuellement, cette percée technologique a été appliquée avec succès dans :

Pâtes de filtres diélectriques pour stations de base 1,5G

– La constante diélectrique est désormais stable à ±0,15.

2. Matériaux de substrat pour radars à ondes millimétriques

– Pertes diélectriques réduites à 0,0008 @ 28 GHz

3. Diélectriques pour l'emballage de circuits intégrés à haute densité

– Précision de la largeur de ligne améliorée jusqu'au niveau de 10 μm

Les laminoirs à trois cylindres de ZYE continuent de renforcer l'industrie des pâtes électroniques et sont désormais largement utilisés dans les domaines des adhésifs, des encres et revêtements, de l'électronique, des nouvelles énergies, des nanomatériaux, des produits pharmaceutiques, des cosmétiques et bien d'autres secteurs. Une gamme complète de solutions a été développée, allant des systèmes à échelle laboratoire aux systèmes de qualité industrielle (avec une capacité de traitement pouvant atteindre jusqu'à 450 L/h), offrant ainsi un soutien de dispersion de haute précision pour la fabrication avancée en électronique.

Applications récentes