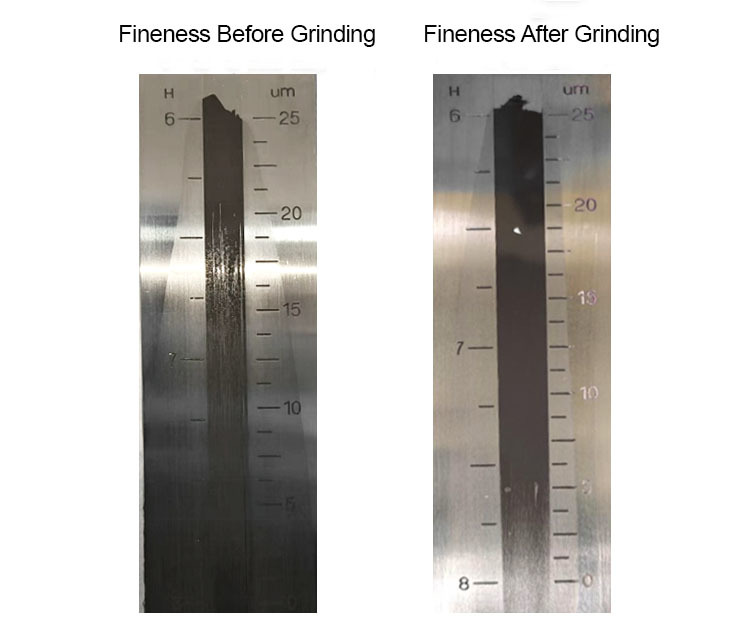

Finesse de la bouillie de tungstène améliorée de 65 % — Le broyeur à trois cylindres réduit la taille des particules de 20 μm à 7 μm.

La pâte est composée de trois composants principaux : de la poudre de tungstène, une phase liante inorganique et un support organique. Parmi ceux-ci, la poudre de tungstène constitue la phase fonctionnelle, offrant d'excellentes propriétés de conductivité thermique et électrique. Elle présente un faible coefficient de dilatation thermique, qui peut être ajusté avec précision pour correspondre aux substrats en céramique d'alumine. Ce rapprochement permet de prévenir les contraintes pendant le processus de métallisation, posant ainsi les bases d'une étanchéité hermétique efficace.

Valeur commerciale clé de la boue de tungstène :

1. Industrie de l'électronique et de l'information

La suspension de tungstène est largement utilisée dans la fabrication de composants électroniques tels que les puces logiques, les DRAM et les NAND 3D. Elle joue un rôle essentiel dans la formation des électrodes et des pistes de circuits, permettant ainsi d'obtenir des motifs de circuits de haute précision et de hautes performances. Cela répond aux besoins croissants en matière d'intégration élevée, de vitesse, de densité, de fiabilité et de miniaturisation des dispositifs électroniques modernes.

Par exemple, dans les circuits imprimés en céramique d'alumine multicouche, la barbotine de tungstène permet une compatibilité avec le co-frittage à haute température et assure une excellente adhésion. Elle présente également des propriétés essentielles telles qu'une bonne fluidité, une thixotropie optimale, une résolution élevée et une faible résistance de feuille — autant d'éléments indispensables pour améliorer les performances globales des produits électroniques.

2. Industrie aérospatiale

La suspension de tungstène est utilisée dans la fabrication de composants à haute température pour les moteurs aérospatiaux, tels que les chambres de combustion et les tuyères. Son excellente résistance aux températures élevées ainsi que sa résistance à la corrosion garantissent la fiabilité et la stabilité de ces pièces dans des conditions extrêmes. Cela contribue directement à améliorer les performances du moteur et à prolonger sa durée de vie, jouant un rôle essentiel dans la réduction des coûts d'exploitation et l'amélioration de la sécurité en vol.

3. Fabrication Automobile

À mesure que l'industrie automobile évolue vers l'électrification, l'intelligence et la connectivité, la boue de tungstène trouve des applications dans la fabrication de composants électroniques automobiles tels que les modules de puissance et les capteurs. Elle contribue à améliorer les performances et la sécurité des véhicules, tout en permettant la miniaturisation et la conception allégée des pièces automobiles.

Impact de la taille des particules sur les performances des matériaux

1. Influence sur les propriétés électriques

Une suspension de tungstène plus fine contribue à réduire la résistivité du matériau et améliore sa conductivité électrique. Des particules plus petites offrent davantage de points de contact entre les grains de tungstène, facilitant ainsi une transmission électronique plus fluide. Par conséquent, pour les composants électroniques soumis à des exigences élevées en matière de conductivité, le contrôle précis de la taille des particules de la suspension de tungstène est essentiel afin de répondre aux normes de performance électrique.

2. Influence sur les performances de frittage

Si la taille des particules de la bouillie de tungstène est trop grande, les particules de tungstène risquent de ne pas se densifier complètement pendant le frittage. Cela peut entraîner une porosité accrue et une densité réduite dans le matériau final, affectant ainsi ses propriétés mécaniques telles que la résistance et la dureté. Par exemple, dans les procédés de métallisation des céramiques, une finesse insuffisante de la bouillie de tungstène peut considérablement diminuer le rendement des substrats céramiques frittés.

3. Influence sur les propriétés mécaniques

Une taille de particule appropriée de la pâte de tungstène peut améliorer la ténacité et la résistance à la fatigue du matériau. Lorsque la distribution des particules est fine et uniforme, les points de concentration des contraintes internes sont réduits. Ainsi, le matériau peut mieux disperser les contraintes externes, renforçant ses performances mécaniques et diminuant ainsi le risque de fissures et de ruptures.

4. Impact sur les performances d'impression

Dans des procédés tels que la sérigraphie utilisée pour la fabrication de composants électroniques, la taille des particules de pâte de tungstène influence directement la résolution et la qualité des lignes imprimées. Des particules de tungstène plus fines et réparties de manière plus uniforme permettent d'obtenir des motifs d'impression plus précis, donnant lieu à des lignes plus nettes et plus définies — éléments essentiels pour la fabrication de circuits électroniques haute précision.

Afin de résoudre les problèmes susmentionnés, nous utilisons le broyeur à trois rouleaux ZYTR-80E Plus pour disperser uniformément ces matériaux. Le broyeur à trois rouleaux ZYE réalise le broyage et la dispersion grâce à la force de cisaillement générée par l'agencement horizontal de trois rouleaux, chacun tournant dans des directions et à des vitesses différentes tout en étant maintenus étroitement pressés les uns contre les autres.

Avec le contrôle précis de l'écartement des rouleaux offert par ZYE, la machine permet une désagglomération efficace sans endommager la morphologie de surface des matériaux, garantissant ainsi une dispersion uniforme tout en préservant l'intégrité structurelle du matériau.

Plan de Dispersion de la Boue de Tungstène

Nom du client : (Confidentiel)

Équipement expérimental Moulin à trois rouleaux ZYTR-80E Plus (rouleaux en zircone), lames en céramique et métal, jauge de finesse

Matériau : Pâte de tungstène

Objectif : Pour obtenir une dispersion uniforme du matériau par broyage au moyen d'un moulin à trois rouleaux.

Procédure :

1. Un petit échantillon du matériau pré-mélangé a été prélevé pour mesurer sa finesse initiale à l'aide d'un manomètre de finesse (grindomètre).

2. Le matériau a été traité sur un moulin à trois rouleaux ZYTR-80E Plus en une seule passe, l'écart de sortie minimal étant réglé à 1 micron. La pâte obtenue était visiblement plus fine et plus brillante, et le matériau sortait régulièrement du moulin pendant le fonctionnement.

4. Une petite quantité du matériau broyé a été à nouveau testée au grindomètre. Après le broyage, la lecture du grindomètre a révélé qu'aucune particule supérieure à 7 microns ne subsistait dans le matériau.

Données expérimentales :

Analyse des Résultats

L'observation du matériau pré-mélangé à l'aide d'un grindomètre a révélé la présence d'agglomérats d'environ 20 µm de taille. Toutefois, après dispersion au moyen du moulin à trois rouleaux, l'observation microscopique a montré que les particules présentes dans le système étaient toutes inférieures à 7 µm. Cela témoigne de l'effet significatif de désagrégation assuré par le moulin à trois rouleaux, améliorant considérablement la qualité et l'homogénéité de la dispersion du matériau final.

Applications récentes