Libérer une nouvelle valeur dans les encres électroniques pour étiquettes : le broyeur à trois rouleaux prend le devant de la scène.

À l'ère actuelle du développement technologique rapide, les étiquettes électroniques sont largement utilisées dans les secteurs logistique, commercial, sanitaire et bien d'autres domaines, devenant ainsi un élément indispensable de notre vie quotidienne. En tant que l'un des matériaux essentiels des étiquettes électroniques, la qualité de l'encre destinée à ces étiquettes influence directement leurs performances et leurs applications. Dans le processus de fabrication de cette encre, le broyeur à trois rouleaux joue un rôle crucial, méritant ainsi son surnom de « maître broyeur » discret mais incontournable.

L'encre pour étiquettes électroniques n'est pas une encre ordinaire ; elle doit posséder plusieurs propriétés spéciales. Tout d'abord, elle doit présenter une bonne conductivité électrique afin d'assurer une transmission précise des signaux électroniques, ce qui est essentiel pour la lecture et l'écriture des données sur les étiquettes électroniques. Ensuite, cette encre requiert une taille de particules extrêmement fine, avec des particules uniformément petites. Des particules grossières peuvent non seulement altérer l'homogénéité du revêtement d'encre sur le substrat de l'étiquette électronique, mais aussi entraîner potentiellement des connexions instables entre les composants électroniques, affectant ainsi les performances globales de l'étiquette électronique, par exemple en réduisant la précision et la stabilité de la lecture.

De plus, les étiquettes électroniques peuvent être utilisées dans divers environnements complexes ; par conséquent, l'encre doit également offrir une excellente résistance aux conditions météorologiques, une résistance à la corrosion et une résistance à l'abrasion, garantissant ainsi des performances durables quelles que soient les variations de température, d'humidité ou l'exposition à des produits chimiques.

En tant qu'équipement le plus efficace pour broyer et disperser des matériaux à viscosité moyenne et élevée, le moulin à trois rouleaux peut exploiter les fortes forces de cisaillement générées par les différentes directions de rotation et les différences de vitesse afin d'effectuer un broyage fin et une dispersion précise des matériaux.

Comparé aux autres équipements de dispersion et de broyage, le moulin à trois rouleaux de ZYE présente de nombreux avantages irremplaçables dans la production d'encre pour étiquettes électroniques :

1. Force de cisaillement élevé Plus la viscosité du matériau est élevée, plus il est difficile à disperser. Les équipements de mélange et de dispersion ordinaires ne peuvent pas fournir suffisamment d'énergie pour briser ces agglomérats puissants. Les broyeurs à trois rouleaux ZYE, quant à eux, sont capables de délivrer l'énergie considérable nécessaire pour surmonter ces forces cohésives, permettant ainsi une dispersion ultrafine et une distribution uniforme des particules.

2. Rectification et Affinage Progressifs : Les laminoirs à trois cylindres ZYE permettent un contrôle précis de l'écartement des rouleaux, jusqu'à 1 µm. Grâce à des ajustements progressifs de cet écartement, le laminoir non seulement brise les agglomérats de particules, mais garantit également que la phase dispersée ne soit pas endommagée au sein de la phase continue, assurant ainsi une distribution uniforme à l'échelle moléculaire. Cela se traduit par un excellent brillant, un développement optimal de la couleur et une stabilité accrue.

3. Forte adaptabilité pour les matériaux à haute viscosité Parce que les laminoirs à trois rouleaux ZYE n'ont pas besoin de réduire la viscosité pour fonctionner, de nombreuses formulations nécessitent peu ou pas de solvants supplémentaires. Cela permet la production de produits à forte teneur en solides et à faibles émissions de COV, rendant ainsi le processus plus respectueux de l'environnement.

4. Une entreprise nationale de matériaux électroniques a été confrontée à un défi technique majeur lors du développement d'une encre conductrice haute performance destinée aux étiquettes électroniques : Les composants solides de l'encre devaient être strictement contrôlés à moins de 2 μm. Auparavant, le client avait tenté divers équipements de dispersion ainsi que d'autres types de moulins à trois rouleaux lors de plusieurs essais de procédé, mais n'avait pas réussi à surmonter le goulot d'étranglement technique en raison d'une force de cisaillement insuffisante ou d'une précision inadéquate.

Afin de relever ce défi, nous avons mené des essais de dispersion de l'encre à l'aide du broyeur à trois rouleaux ZYE ZYTR-80E Plus. Cette machine est équipée de trois ensembles de rouleaux en zircone de haute précision, adopte un rapport progressif de vitesse de 1 : 3 : 9 et dispose d'un système de contrôle du jeu micrométrique offrant une précision allant jusqu'à 1 μm. Elle génère ainsi un champ de cisaillement laminaire stable et contrôlable à haute intensité, permettant efficacement de briser les agglomérats de particules tout en assurant précisément la formation d'un système de dispersion mono-dispersé.

Tout en brisant efficacement les agglomérats, le ZYTR-80E Plus préserve parfaitement la morphologie et les propriétés intrinsèques des matériaux fonctionnels, atteignant ainsi pleinement l'objectif de contrôle de la taille des particules et résolvant ainsi le problème technique du client.

Solutions de dispersion pour encres électroniques

Matériau expérimental Encre d'étiquette électronique

Lieu expérimental : Laboratoire UV n° 2

Équipement expérimental Moulin à trois rouleaux ZYTR-80E Plus + Jauge de finesse de broyage + Microscope

Objectif expérimental : Pour obtenir une dispersion plus uniforme du matériau grâce au broyage sur trois rouleaux, et réduire la finesse des particules en dessous de 2 μm.

Procédure expérimentale

01 Mesure initiale

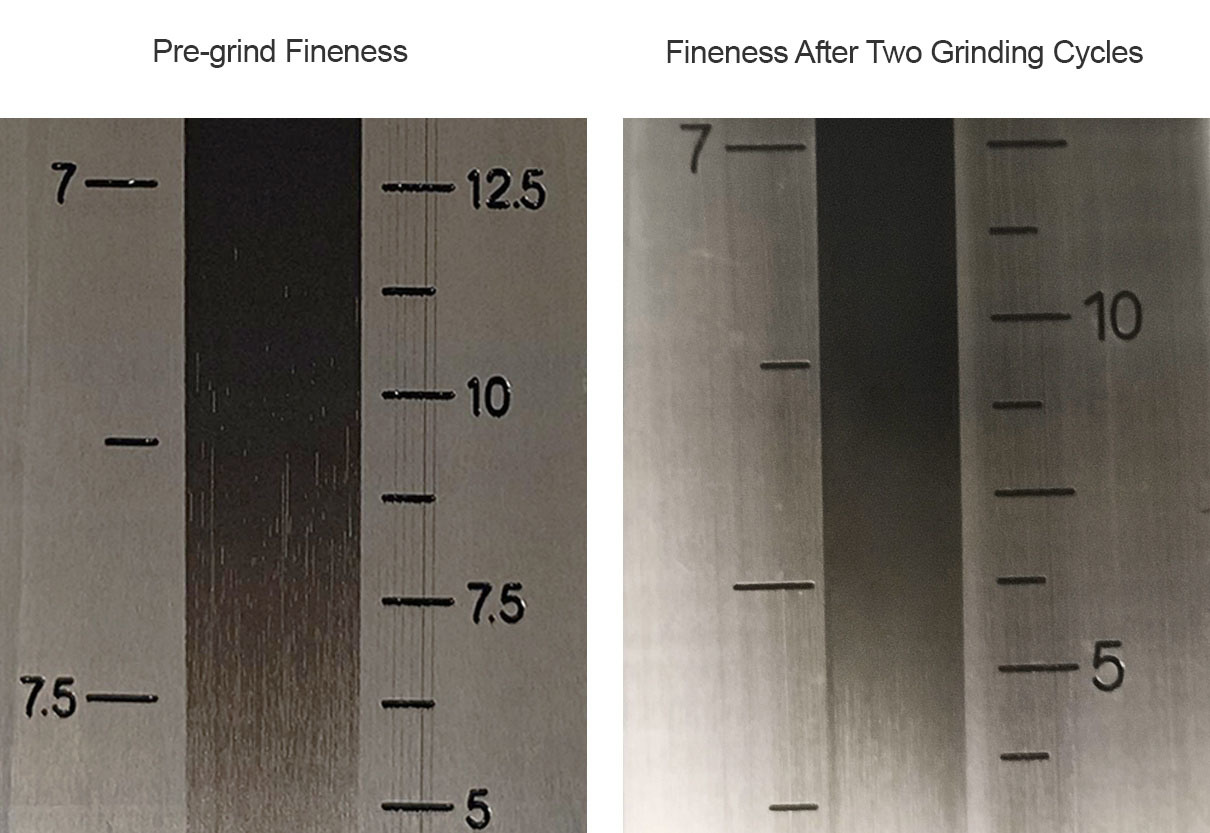

Une petite quantité du matériau a été prélevée et testée à l'aide d'un appareil de mesure de la finesse à griffe. La mesure initiale a révélé une finesse inférieure ou égale à 12,5 μm.

Le matériau a ensuite été traité deux fois à l'aide de la Moulin à trois rouleaux ZYTR-80E Plus En mode de fente pour la pré-dispersion. Après traitement, la mesure au jaugeur de finesse à raclette a indiqué une finesse inférieure à 5 μm, comme le montre la figure ci-dessous :

02 Mesure de décharge

Le matériau a été traité à l'aide de la méthode suivante : Moulin à trois rouleaux ZYTR-80E Plus en mode de pression pour le broyage et la dispersion.

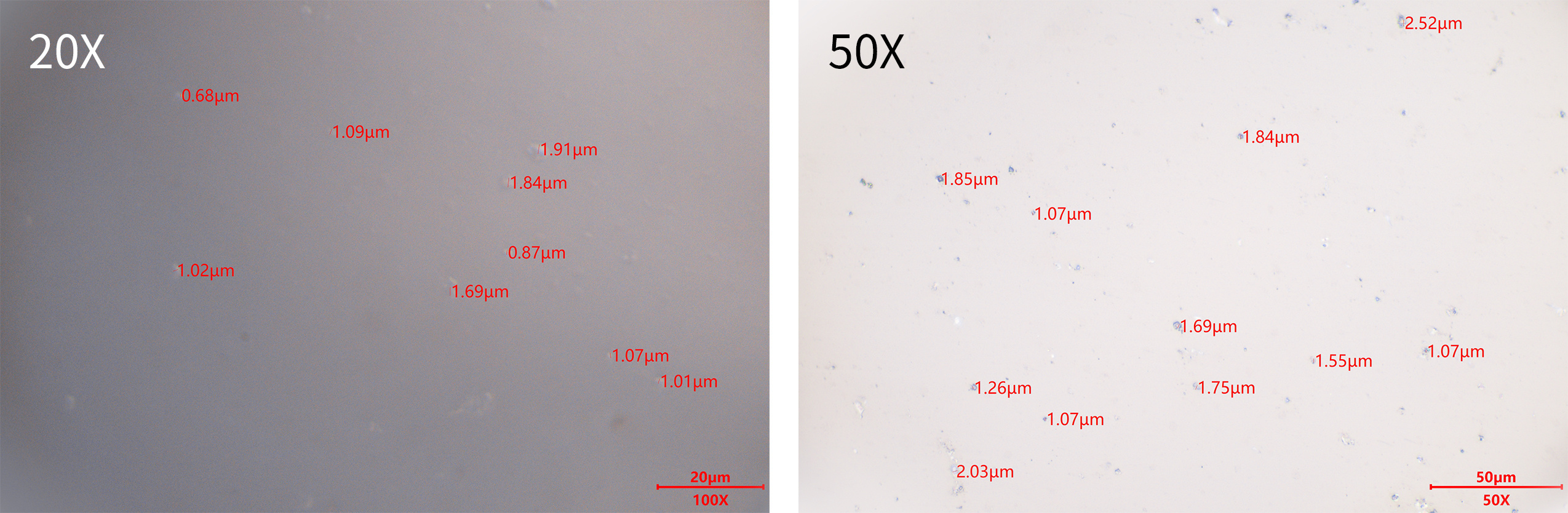

Les tests ultérieurs ont été effectués au microscope. Grossissement de 20x et 50x.

Les résultats ont montré que la plupart des tailles de particules avaient été réduites à Moins de 2 μm , comme le montrent les figures ci-dessous :

03 Analyse des Résultats

Après la prémélangé, les mesures effectuées avec le calibre de broyage ont révélé des agglomérats d'environ 12,5 µm.

Après la dispersion effectuée au moyen du moulin à trois rouleaux, l'observation microscopique a confirmé que la taille des particules dans le système avait été réduite à Inférieur à 2 μm , ce qui représente une réduction de 84%.

Cela démontre la capacité significative de désagrégation du laminoir à trois cylindres, avec une amélioration notable tant de la dispersion que de l'homogénéité des particules après le broyage.

Avec l'avancement continu des technologies de l'Internet des objets, les scénarios d'application des étiquettes électroniques se diversifient, tandis que les exigences concernant leur performance et leur qualité deviennent de plus en plus strictes.

Encres d'étiquettes électroniques produites avec Moulin à trois rouleaux ZYE Activer une résolution plus élevée et une qualité d'affichage plus nette dans les étiquettes électroniques.

Dans Logistique et entreposage , cela garantit une identification plus rapide et plus précise des marchandises.

Dans secteur de la vente au détail , cela renforce l'efficacité de la gestion des stocks et améliore les expériences d'achat des consommateurs.

Pendant ce temps, une excellente conductivité et stabilité garantissent que les étiquettes électroniques peuvent fonctionner de manière fiable même dans des environnements complexes, réduisant ainsi les erreurs de transmission des données et améliorant la fiabilité globale du système.

Cela répond non seulement à la demande actuelle du marché en matière d'étiquettes électroniques haute performance, mais jette également une base solide pour leur adoption dans les nouveaux domaines d'application.

Applications récentes