Découvrez les secrets pour obtenir des couleurs vibrantes et un brillant exceptionnel dans le PVC — rendez vos produits plus accrocheurs et attrayants.

Le polychlorure de vinyle (généralement abrégé en PVC) est le troisième polymère synthétique le plus largement produit au monde, après le polyéthylène et le polypropylène. Environ 40 millions de tonnes de PVC sont fabriquées chaque année. Le PVC est un polymère formé par un processus de polymérisation radicalaire du monomère chlorure de vinyle (MVC), initié par des peroxydes, des composés azoïques ou sous l'effet de la lumière ou de la chaleur. Tant les homopolymères que les copolymères du chlorure de vinyle sont collectivement désignés sous le terme général de résines de chlorure de vinyle.

Le PVC était autrefois le plastique à usage général le plus largement produit au monde. , dotant des applications extrêmement larges. Grâce à sa résistance aux flammes, sa résistance à la corrosion chimique, sa résistance à l'usure, son excellent isolant électrique, sa résistance mécanique ainsi qu'à son faible coût, Il s'est développé rapidement et a trouvé une utilisation répandue dans des industries telles que l'emballage alimentaire, les jouets, les fournitures médicales, les cosmétiques, la chaussure ainsi que les portes et fenêtres en plastique. Aujourd'hui, les résines de PVC et leurs produits occupent le deuxième rang en volume de production, juste après le polyéthylène, ce qui fait du PVC le deuxième plastique grand public le plus courant au monde.

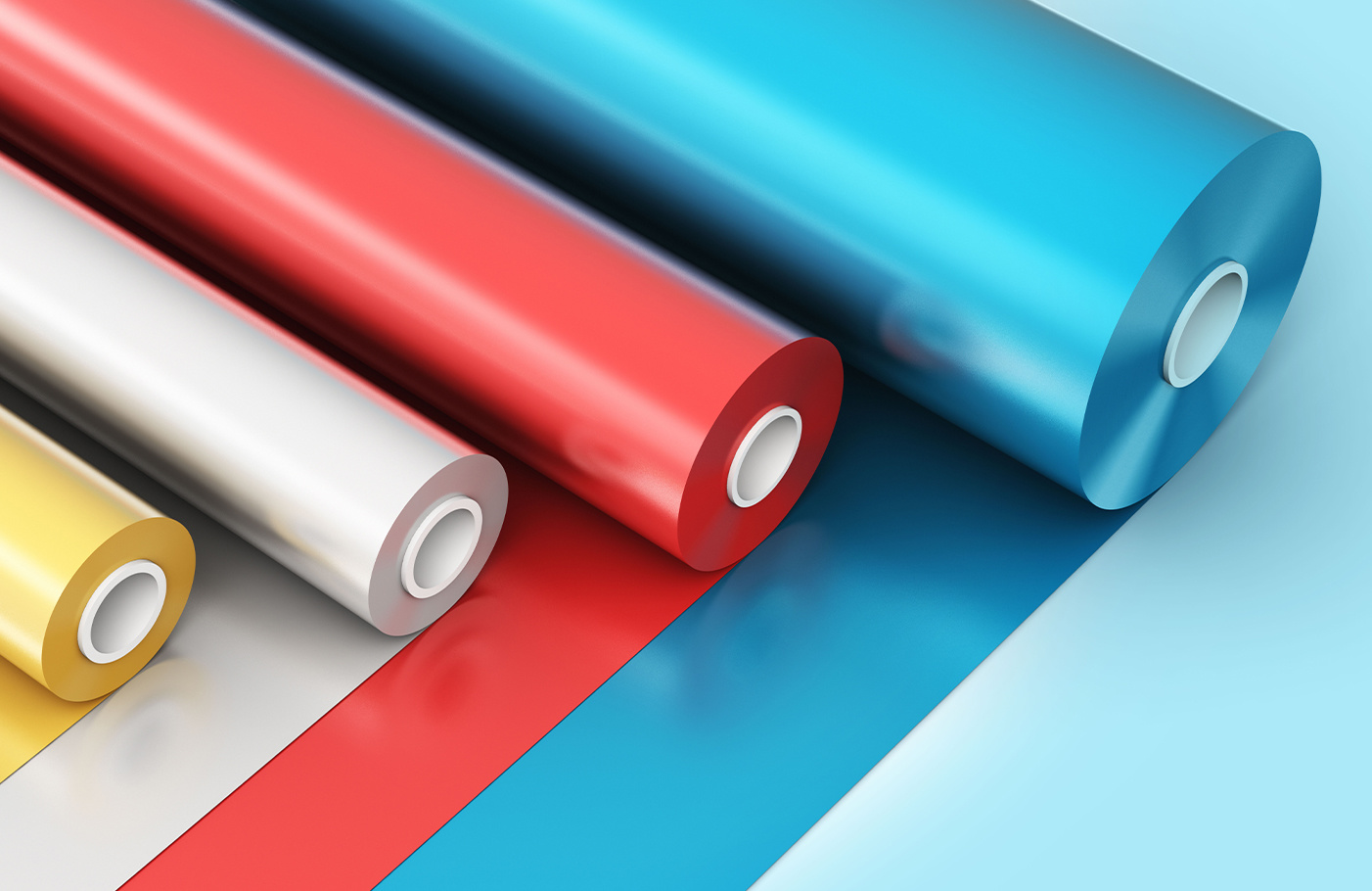

Film de PVC En tant que support d'impression pour les graphismes publicitaires et les papiers peints décoratifs, il a été largement adopté. Principalement fabriqué à partir de PVC associé à des additifs tels que des plastifiants, des stabilisants et des charges, le film en PVC revêtu de plastisol ainsi obtenu est reconnu pour ses couleurs vives. Apparence attrayante, faible coût d'investissement, résultats rapides, facilité d'accrochage et de remplacement, excellente performance globale, accessibilité financière. et la praticité. Ces avantages lui ont valu un grand éloge dans l'ensemble de l'industrie et en font un choix idéal pour répondre aux exigences des secteurs de la publicité et de la décoration. Par conséquent, son utilisation dans ces industries ne cesse de croître.

Cependant, Les particules de charge inorganique présentes dans le gel ont tendance à s'agglomérer en amas plus volumineux. , ce qui entraîne une réflexion diffuse de la lumière. Cela affecte négativement la reproduction des couleurs et la brillance des films en PVC. Pour résoudre ce problème, nous utilisons le broyeur hydraulique à trois rouleaux ZYE afin d'assurer une dispersion uniforme des plastisols de PVC.

Dévelopé en interne par ZYE Technology, notre broyeur hydraulique à trois rouleaux propose plusieurs matériaux de rouleaux, tels que la zircone, l'alumine, le carbure de silicium, le nitrure de silicium et l'acier allié, offrant ainsi des solutions polyvalentes pour la dispersion de divers matériaux haut de gamme et fins. Ce broyeur garantit une dispersion efficace sans endommager les matériaux, améliorant ainsi considérablement la vivacité des couleurs et la brillance des films PVC afin de répondre à des normes d'application plus exigeantes.

En tant que l'un des dispositifs de dispersion les plus efficaces pour les matériaux à viscosité élevée à moyenne, le laminoir à trois rouleaux est capable d'effectuer une dispersion fine au niveau submicronique et d'obtenir une distribution optimale de la taille des particules.

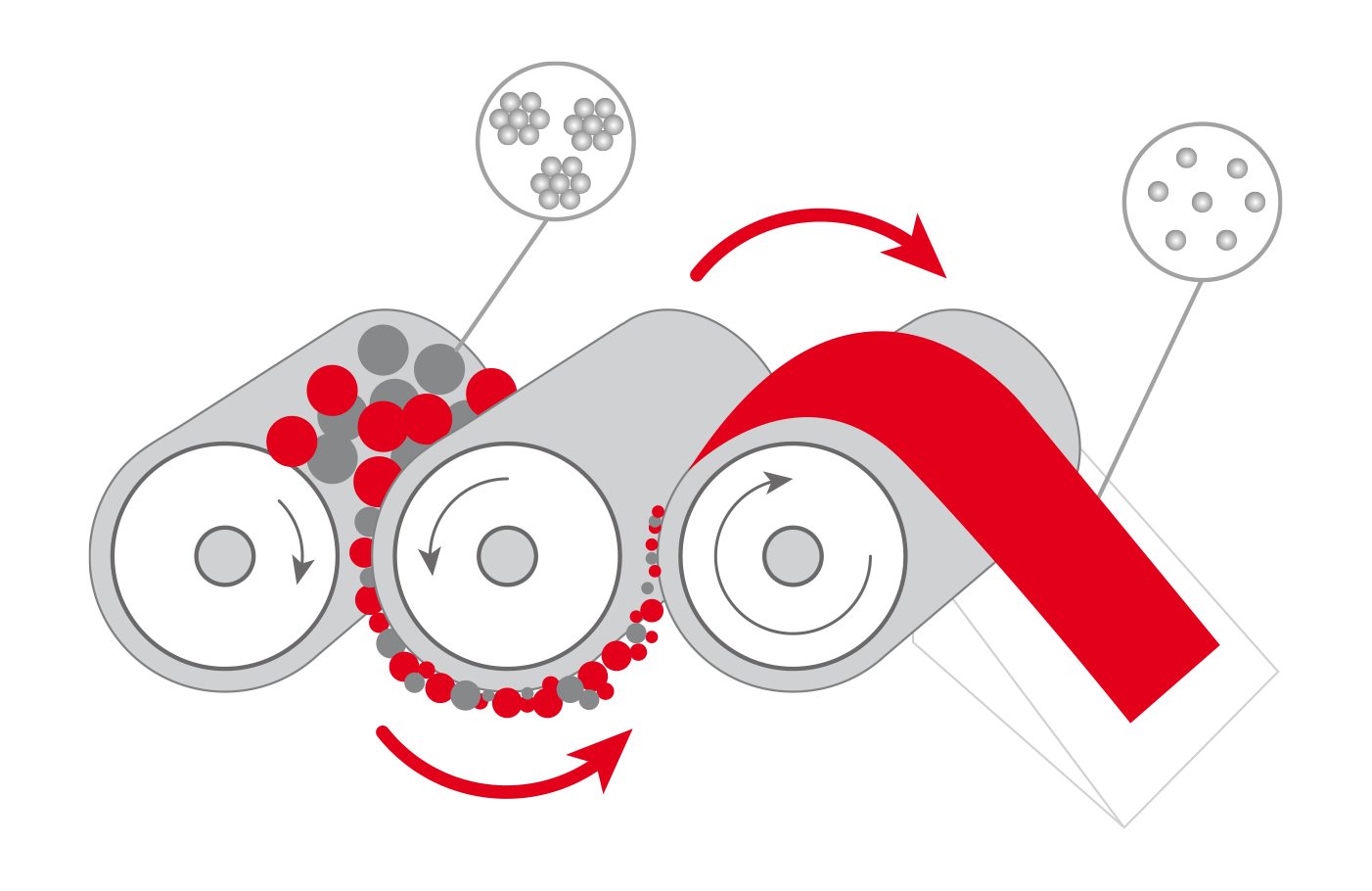

Principe de fonctionnement du laminoir hydraulique à trois rouleaux :

Le broyeur à trois rouleaux est un dispositif de broyage et de dispersion composé de trois rouleaux, d'un système moteur et électrique ainsi que d'un ensemble de composants de transmission. Les trois rouleaux sont généralement classés en rouleau d'alimentation, rouleau central et rouleau de décharge.

Dans chaque laminoir à trois cylindres, la réduction de la taille des particules et la dispersion des agglomérats sont obtenues grâce à l'effet combiné de la force de pression exercée entre les rouleaux et de la forte force de cisaillement générée par les vitesses de rotation différentes de chaque rouleau, comme illustré ci-dessous. Puisque tout le matériau est confiné dans l'espace situé entre les rouleaux, la taille des particules devient précisément contrôlable et présente une distribution étroite. En ajustant l'écartement entre les rouleaux, il est possible de traiter facilement et avec précision les tailles de particules jusqu'au niveau micronique — ce qui est nettement plus difficile à réaliser par d'autres méthodes.

Procédé de dispersion pour le plastisol PVC

Nom du client : TLDZ

Équipement expérimental Manuel de la broyeuse hydraulique à trois rouleaux ZYE, jauge de finesse pour racloir

Matériau expérimental Plastisol en PVC

Objectif : Pour obtenir une dispersion plus uniforme du matériau à l'aide du broyeur hydraulique à trois rouleaux ZYE.

Procédure expérimentale :

1. Une petite quantité du matériau initial a été prélevée et testée à l'aide d'un manomètre de finesse à racloir. La lecture a révélé que la taille initiale des particules était supérieure à 100 μm.

2. Le plastisol PVC a ensuite été traité à l'aide du moulin manuel hydraulique à trois rouleaux. Pendant le processus de broyage, la sortie était uniforme, sans aucune fuite observée.

3. Après le broyage, un autre petit échantillon du matériau a été à nouveau testé à l'aide du manomètre de finesse à racloir. Les résultats ont montré que la taille des particules avait été réduite à environ 20 à 30 μm.

Photographies de broyage :

Analyse des Résultats

Le matériau initial, testé à l'aide du calibre de finesse pour grattoir, présentait une agglomération notable avec des dimensions de particules dépassant 100 μm. Après dispersion effectuée au moyen du moulin à trois rouleaux, les tests ultérieurs ont révélé que la taille interne des particules avait été réduite à moins de 30 μm. Le moulin à trois rouleaux a clairement démontré un effet de désagglomération et de dispersion, améliorant ainsi considérablement l'homogénéité du matériau ainsi que sa qualité globale en matière de dispersion.

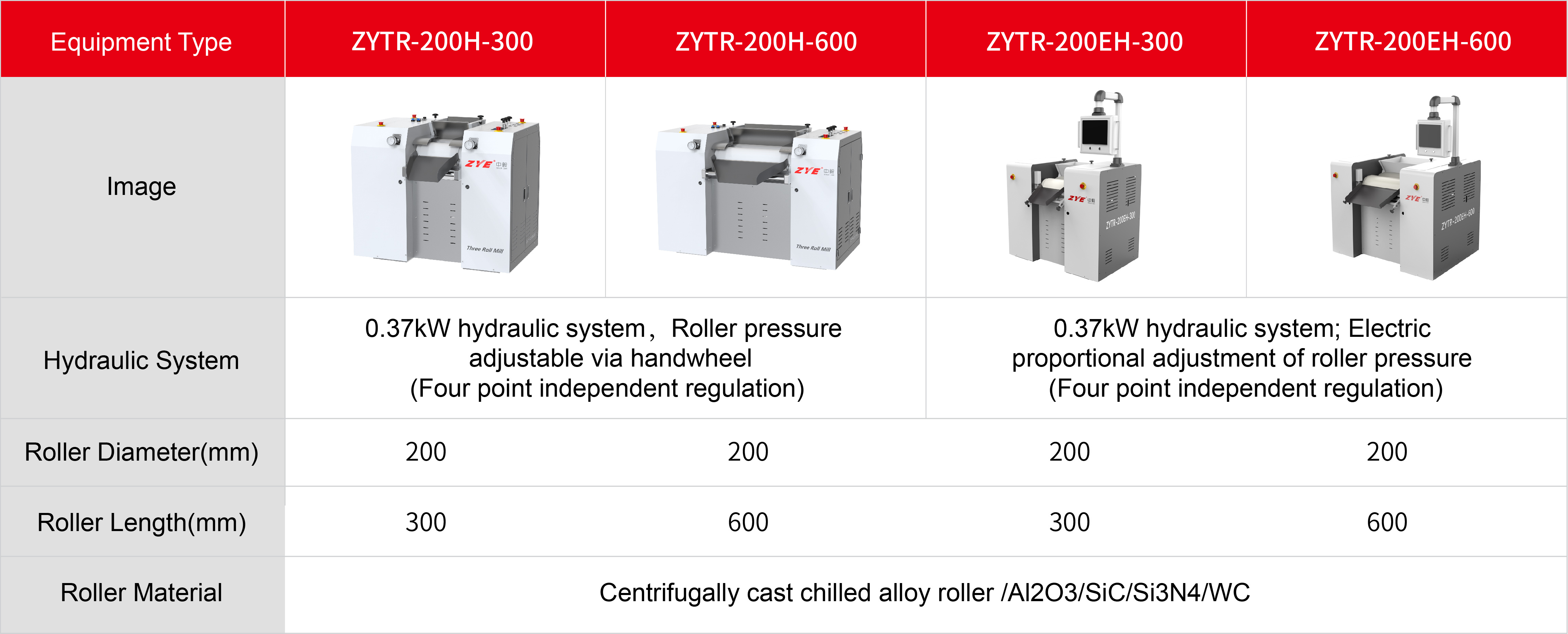

Modèle recommandé :

Applications récentes