Solution Industrielle : La Solution de Dispersion Ultime pour les Vernis à Ongles – Atteindre une Dispersion Fine allant de 100 μm à 10 μm

Il existe des documents attestant que, dès 1000 av. J.-C., les femmes chinoises utilisaient déjà de la cire d'abeille, des protéines et de la gélatine pour fabriquer des cosmétiques destinés à embellir les ongles. Depuis longtemps, l'entretien des mains et la décoration des ongles constituent un symbole du statut social des individus, les ongles représentant même la partie la plus fascinante de la main. Dans les années 1930, l'idée moderne de beauté des ongles a fait son apparition en Europe et aux États-Unis, donnant ainsi naissance à une multitude de styles variés d'art nail qui ont rapidement conquis le monde grâce à leur simplicité et à leur caractère personnalisé.

Dans les années 1980, avec la maturation continue de la technologie de durcissement par UV, une nouvelle technologie de beauté des ongles appelée « nail art par photothérapie » est apparue en Europe et aux États-Unis. Elle a également connu un développement rapide au XXIe siècle, particulièrement au cours de la dernière décennie. Le marché s'est progressivement démocratisé. Avec l'introduction de cette technologie du « nail art par photothérapie », la mode croissante de la colle à ongles commence également à émerger dans les salons de beauté des ongles situés dans les villes et villages à travers la Chine.

Le vernis à ongles, également appelé colle pour vernis à ongles, est largement utilisé dans l'industrie des ongles ces dernières années. Par rapport au vernis à ongles traditionnel, le vernis à ongles présente des caractéristiques telles que la protection de l'environnement, l'absence de toxicité ainsi que la sécurité et la santé. De plus, il combine les avantages courants de la colle et du vernis à ongles : une couleur intense et nette, une application pratique et un éclat durablement résistant. Ainsi, le vernis à ongles a progressivement remplacé le vernis classique. Le vernis à ongles UV est principalement composé d'une résine photodurcissable, d'un diluant actif, d'un photoinitiateur ainsi que de divers additifs (pigments, charges). Lorsqu'il est exposé à la lumière ultraviolette, le photoinitiateur génère des radicaux libres, déclenchant alors une réaction de polymérisation et de réticulation entre la résine et le diluant actif.

À ce stade, le vernis à ongles UV présente les avantages suivants :

① Haute efficacité : sous l'irradiation d'une lampe ultraviolette, il peut être complètement durci en deux minutes seulement ;

② Respectueux de l'environnement : l'oligomère et le diluant actif interviennent dans le processus de formation du film durcissant, sans volatilisation de solvant.

③ Performances : haute transparence du film après durcissement

④ Il devient un revêtement offrant une excellente résistance aux intempéries et sans jaunissement ;

⑤ Le film de revêtement présente une densité élevée de réticulation, une forte résistance à la corrosion et un temps de rétention prolongé.

⑥ Selon l'application, différentes exigences de performance pour le vernis à ongles UV sont définies.

En tant que composant composite, la dispersion et l'homogénéité de chaque matériau dans le vernis à ongles après mélange influencent souvent considérablement sa couleur ainsi que ses propriétés une fois durci. Pour résoudre les problèmes susmentionnés, nous utilisons le broyeur à trois rouleaux ZYTR-80E, développé par ZYE, afin de disperser uniformément la colle pour vernis UV. Le ZYTR-80E réalise un effet de broyage par extrusion horizontale entre les trois surfaces des rouleaux, grâce à des directions variées et à la différence de vitesse générée par la force de cisaillement. Ce dispositif permet d'éviter toute altération de la topographie de surface du matériau tout en atteignant l'objectif de dépolymérisation grâce à un contrôle précis de l'espacement.

Nom du client : KNS

Équipement expérimental ZYTR-80E (rouleau en zircone), couteau de raclage en céramique-métal, microscope optique Nikon

Matériau expérimental : Vernis à ongles à polymérisation par UV

Objectif expérimental : Pour rendre la dispersion du matériau plus uniforme grâce au ZYTR-80E.

Procédure expérimentale :

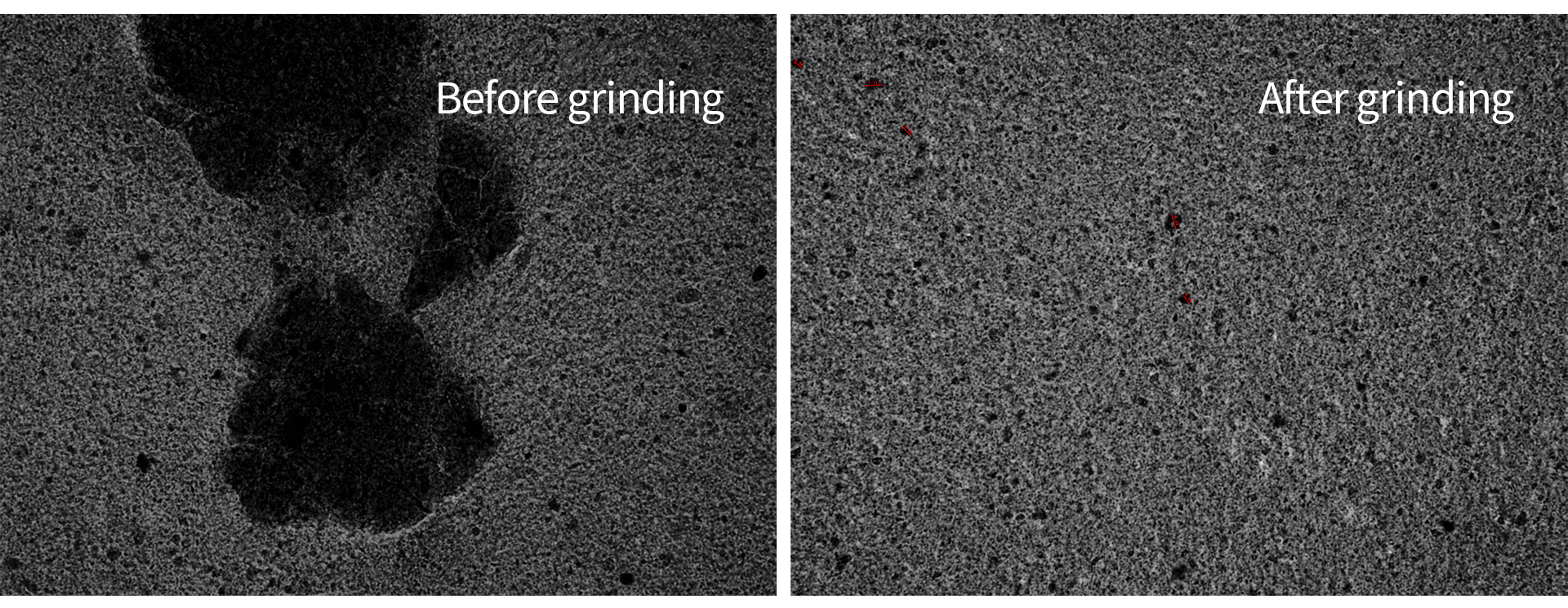

1. Une petite quantité de matériau prémélangé a été utilisée pour déterminer la taille initiale des particules au moyen d'un microscope optique Nikon. L'agglomération initiale du matériau était supérieure à 100 microns.

2. Le ZYTR-80E a été utilisé pour le broyage, produisant ainsi une suspension (effectué deux fois, avec un écart de décharge minimal de 20 microns). L'ensemble de la suspension est plus fin et brillant. La décharge est uniforme, sans fuite durant le fonctionnement.

3. Une petite quantité de matériau broyé a été examinée au microscope optique Nikon afin de vérifier la taille des particules. Après le broyage, aucun particule supérieure à 10 microns n'a été observée au microscope.

Données expérimentales :

L'État sous la loupe

Photos expérimentales

Analyse des Résultats Expérimentaux

Les observations microscopiques du matériau prémélangé révèlent la présence d'agglomérats de plus de 100 microns. Après dispersion au moyen du broyeur à trois rouleaux ZYTR-80E, on constate que les particules au sein des agglomérats ont été réduites à moins de 10 microns, selon l'observation au microscope. Ces résultats démontrent clairement l'effet avancé de dépolymérisation du broyeur à trois rouleaux, améliorant considérablement la dispersion et l'homogénéité du matériau après broyage.

À propos de ZYE :

Fondée en 2007, ZYE est un fabricant chinois d'équipements de précision haut de gamme opérant dans un secteur ultra-spécialisé. Spécialisée dans la recherche et le développement, ainsi que dans la fabrication et la commercialisation de technologies de mélange, de dispersion, d'élimination des mousses, de remplissage, de revêtement et d'essais, notre entreprise s'engage à fournir aux clients des solutions complètes intégrant l'ensemble de la chaîne de production. Les équipements ZYE sont largement utilisés dans les domaines suivants : adhésifs, revêtements d'encre, industrie électronique, pâtes électroniques, nouvelles énergies, nanomatériaux innovants, médicaments, cosmétiques, et bien d'autres encore. À ce jour, nous comptons plus de 2 000 clients nationaux et internationaux, ayant accumulé plus de 10 000 rapports et enregistrements expérimentaux. Nos équipements sont désormais présents dans plus de 30 pays à travers le monde, notamment en Allemagne, au Royaume-Uni, en France, en Suisse, aux États-Unis, au Canada, au Japon, en Corée du Sud, en Israël, à Singapour, en Malaisie, etc.

Après près de 17 années d'efforts constants et de maturation, ZYE a accumulé plus de 100 brevets, ainsi que des matériaux souples, des marques déposées et des certifications. L'entreprise a obtenu la certification « Système de gestion de la qualité ISO9001 » et s'est vue décerner plusieurs distinctions prestigieuses, telles que « Entreprise nationale de haute technologie », « Petite et moyenne entreprise spécialisée et innovante », « Entreprise leader dans l'innovation et l'entrepreneuriat à Suzhou » et « Entreprise leader en sciences et technologies de la zone de Wujiang ». ZYE demeure fidèle à sa stratégie axée sur les applications clients tout en plaçant l'effort au cœur de sa démarche. Elle se consacre à établir une marque haut de gamme au sein de son secteur d'activité, empruntant résolument la voie du « développement basé sur la marque et la qualité », contribuant ainsi activement à la réalisation des objectifs stratégiques en matière d'équipements pour la Chine.

Les propriétés des matériaux constituent un processus essentiel dans le cadre du procédé de fabrication des industries de base, et le mélange ainsi que la dispersion des matériaux fins haut de gamme représentent l'étape centrale du processus préparatoire. L'effet de ce mélange et de cette dispersion influence directement les performances et les applications pratiques des matériaux. En effet, différents procédés et équipements de mélange ont une incidence sur les propriétés physico-chimiques des matériaux, telles que la résistance, la conductivité thermique, les propriétés électriques, les caractéristiques mécaniques, entre autres. Ces propriétés déterminent finalement l'utilisation spécifique du matériau dans divers secteurs industriels.

Les équipements de mélange et de dispersion de ZYE peuvent améliorer les performances des matériaux ; ils disposent non seulement de fonctions de contrôle de la température, de mélange, d'élimination des bulles et de mesure de la température, mais peuvent également être utilisés pour des matériaux présentant différentes viscosités. Ces équipements permettent non seulement de préserver l'intégrité du matériau, mais aussi d'améliorer davantage ses performances afin de répondre aux exigences d'application exigeant des normes plus élevées.

Équipement ZYE

Mélangeur Planétaire à Centrifugeuse

Le mélangeur centrifuge planétaire est un dispositif de pré-dispersion des matériaux de base et des matériaux auxiliaires ainsi qu'un appareil de mélange et d'élimination des bulles, développé par ZYE selon le principe de révolution et de rotation. Grâce à une structure à engrenages planétaires, à une carte de contrôle du mouvement et à un système logiciel de contrôle à vitesse inégale (matériel + logiciel), il réalise un fonctionnement oscillant à vitesses inégales segmentées du support rotatif, entraînant ainsi les matériaux contenus dans ce dernier pour un mélange homogène. Cet équipement permet simultanément les fonctions de contrôle de la température, de mélange, d'élimination des bulles et de mesure de la température, améliorant considérablement l'efficacité et la qualité des matériaux développés.

Moulin à trois rouleaux de précision

Le broyeur à trois rouleaux de précision, développé indépendamment par ZTE, est un équipement de broyage et de dispersion destiné à l'agglomération. Il utilise la force de cisaillement générée par les trois rouleaux horizontaux, dotés d'une direction et d'une vitesse différentes, pour broyer, disperser et homogénéiser un matériau visqueux spécifique, améliorant ainsi la dispersion et la concentration des particules du matériau. Ce dispositif résout non seulement la stabilité de la structure d'écartement contrôlée au niveau micronique de la machine, mais permet également une calibration automatique de cet écartement, garantissant ainsi la stabilité de l'écart pendant chaque opération. De plus, il assure efficacement le contrôle de la température et de la qualité du matériau, tout en optimisant et en renforçant les performances du produit. En outre, ce broyeur présente de nombreux avantages, tels que la surveillance en temps réel des conditions de pression de dispersion, la transmission instantanée des données, l'historique des requêtes traçable, ainsi qu'un suivi en temps réel facilitant un ajustement rapide et opportun.

Applications récentes