Analyse approfondie du contrôle de la température pour le gel thermique

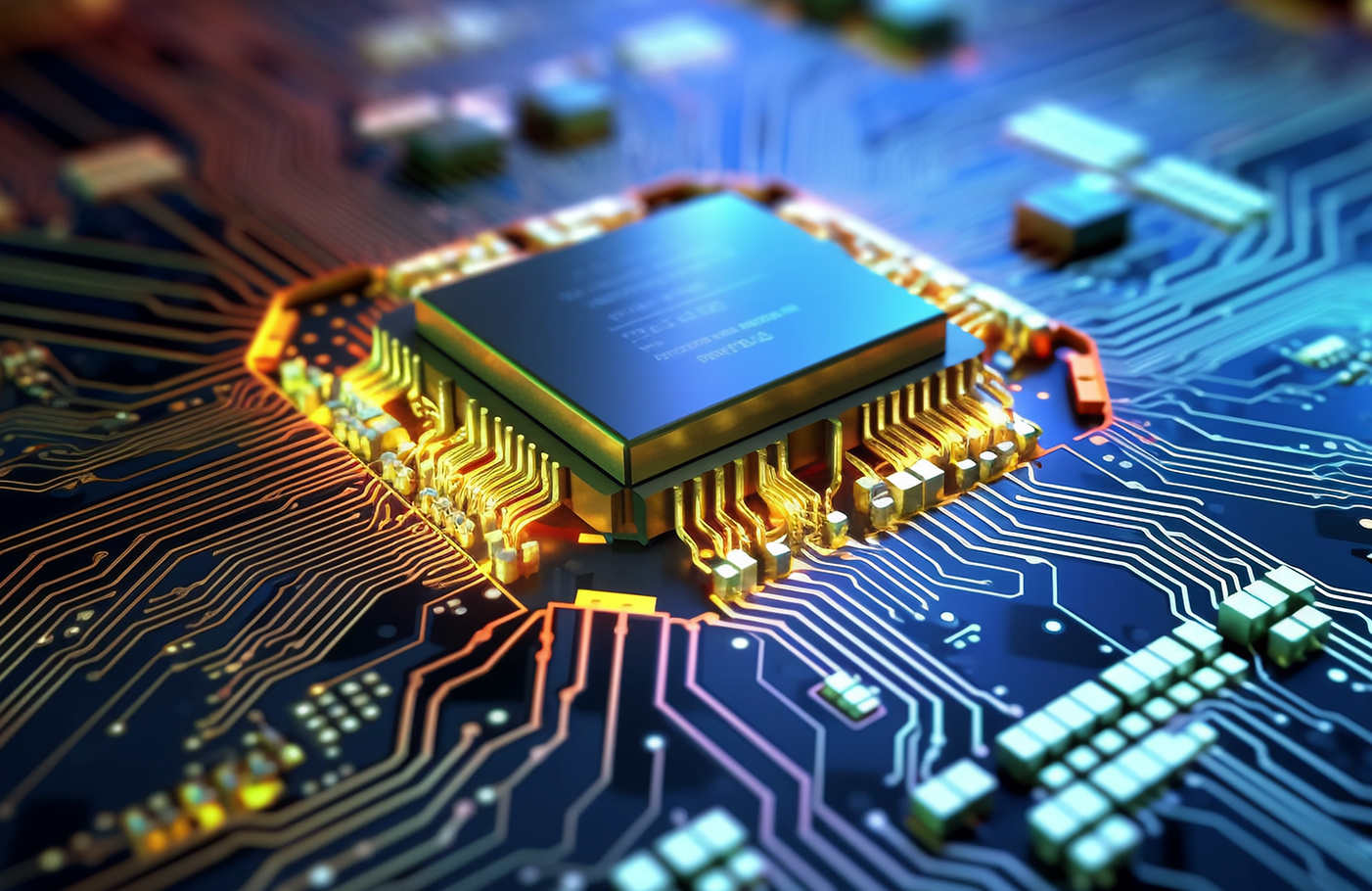

Ces dernières années, avec le développement rapide de la technologie de l'information électronique, la chaleur générée par chaque composant en fonctionnement a fortement augmenté. Or, une température trop élevée peut affecter l'efficacité opérationnelle et la durée de vie des composants, voire entraîner leur défaillance. C'est pourquoi il est nécessaire de disposer de supports thermiques plus performants. Parmi les nombreux matériaux à haute conductivité thermique, le silicone thermique est actuellement le matériau le plus largement utilisé. Toutefois, il présente des difficultés pour couvrir efficacement les surfaces irrégulières, sa sélection d'épaisseur est limitée, et sa résistance thermique est supérieure à celle du silicone liquide. Le gel thermique permet quant à lui de surmonter ces défis.

Le gel conducteur thermique, également appelé pâte à haute conductivité thermique ou gel de silice thermique, est une substance visqueuse dotée d'une excellente conductivité thermique. Il est largement utilisé dans les systèmes de gestion thermique des équipements électroniques, notamment pour des composants hautement performants tels que les processeurs et les cartes graphiques présents dans les ordinateurs et serveurs, ainsi que pour les stations de base et autres dispositifs à forte puissance utilisés dans l'équipement de communication. En comblant les minuscules espaces entre les composants électroniques et le radiateur, ce produit élimine l'air — un mauvais conducteur de chaleur — et crée ainsi un canal continu de conduction thermique. Grâce à cela, l'efficacité de la dissipation thermique depuis la source de chaleur jusqu'au radiateur est considérablement améliorée.

Le gel thermique est généralement fabriqué à partir de résine de silicone, d'agent réticulant et de charge thermiquement conductrice par agitation, mélange, encapsulation et durcissement. Il existe en version mono-composant et en version bi-composant. Parmi ceux-ci, le gel thermique bi-composant se divise en composant A et composant B. Le composant A est composé de résine de silicone, d'agent réticulant et de charge, tandis que le composant B est constitué de résine de silicone, de catalyseur et de charge. Les deux composants sont mélangés puis durcis pour former un gel à haute conductivité thermique.

Avantages du gel thermique :

1. Le gel thermique présente les caractéristiques suivantes : faible contrainte et module de compression élevé. Il peut être compressé en diverses formes, pouvant atteindre une épaisseur minimale de 100 à 200 μm. De plus, la forme obtenue après durcissement par extrusion demeure stable, sans se déformer ni s'effondrer, ce qui permet d'assurer une production automatisée.

2. Bonne prise de contact avec l'assemblage des produits électroniques, offrant une faible résistance thermique au contact et de bonnes caractéristiques d'isolation électrique ;

3. Les propriétés physiques ne sont pas affectées par la température et peuvent être utilisées dans une large plage thermique (-40°C à +200°C).

Solutions de gel thermique :

Le gel thermique présente d'excellentes performances en matière de transfert de chaleur. et le mélange et la déshuilisation du gel thermique constituent un facteur clé pour garantir ses performances. Si les deux composants du gel thermique ne peuvent pas être complètement dispersés, par exemple si la poudre reste au fond du récipient, cela affectera le rapport de mélange entre les colles A et B par unité de volume, altérant ainsi les performances globales du produit. Le gel thermique est principalement une combinaison d'huile et de poudre. Lorsque l'huile et la poudre ne s'unissent pas correctement, il est facile que se produise un phénomène de stratification (séparation). La teneur en solides de la poudre dans le gel thermique est généralement élevée, et le processus de dispersion des matériaux à forte teneur en solides génère souvent une grande quantité de chaleur, ce qui modifie la viscosité du matériau par rapport à son état normal, allongeant ainsi le temps nécessaire pour les tests et réduisant ainsi l'efficacité du développement de la formule.

Afin de résoudre le problème de dispersion du gel thermique. Tout d'abord, choisissez la machine déshuilante appropriée. Les différentes machines déshuilantes présentent des caractéristiques et des fonctions variées. Lors du choix d'une machine déshuilante, il est essentiel de déterminer en fonction de la nature du gel thermique ainsi que du degré de dégazage requis. En effet, les procédés et équipements spécifiques de mélange déshuilant influencent directement les propriétés physiques et chimiques des matériaux, ce qui conditionne leur application spécifique dans l'industrie.

Alors, choisir une machine déshuilante qui répond aux besoins de l'application est particulièrement crucial. ZYE Technology a développé et lancé la machine de dégazage par mélange sous vide refroidie à l'air ZYMC-350VS. (aussi connu sous le nom de homogénéisateur matériel non interventionnel). Le modèle refroidi par air ZYMC-350VS est une machine combinée de dégazage mixte intégrant la révolution, la rotation, le dégazage sous vide et le refroidissement. Elle est également équipée de fonctions de contrôle de température, de mélange, de dégazage et de mesure de température, permettant ainsi de répondre aux besoins spécifiques des matériaux présentant différentes viscosités, tout en évitant toute altération du matériau et en améliorant ses performances, afin de satisfaire les exigences d'applications requérant des normes plus élevées.

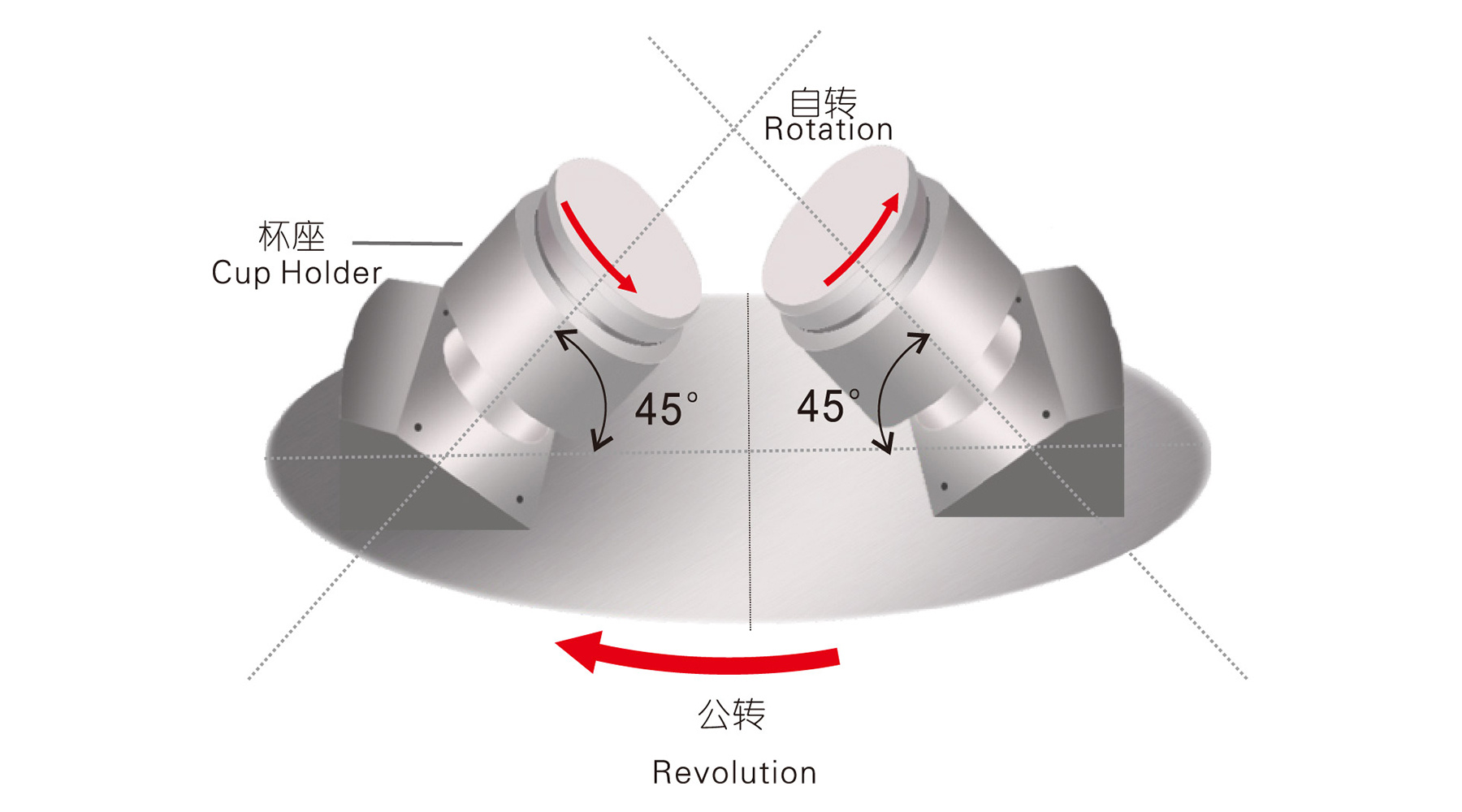

Le principe de fonctionnement de la machine mélangeuse démoussante :

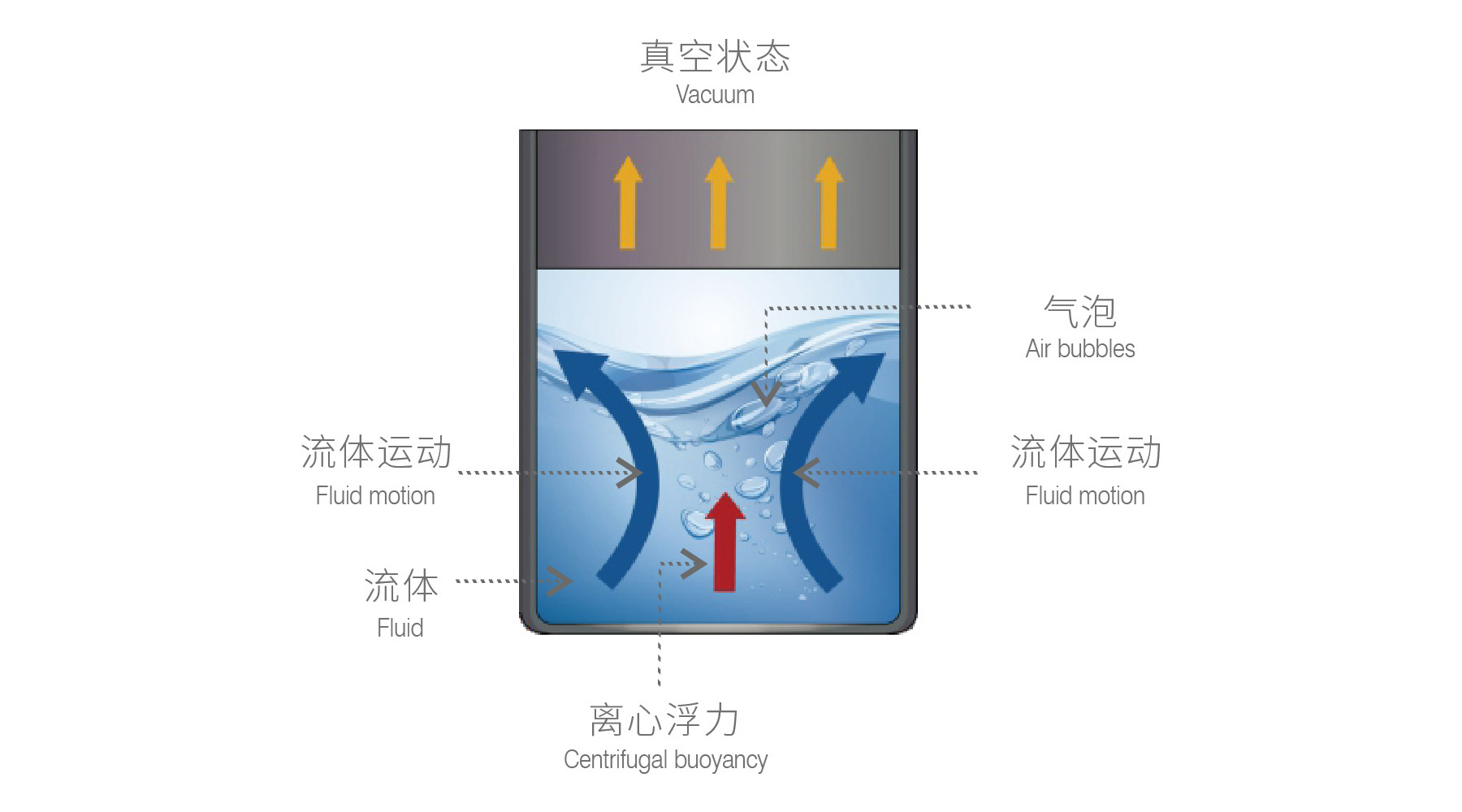

Révolution : Le transporteur tourne à grande vitesse autour de l'axe central à l'intérieur de la cavité de l'équipement, utilisant la force centrifuge générée pour faire déplacer le matériau à l'intérieur du transporteur selon la direction vectorielle, afin de comprimer et d'évacuer les bulles.

Rotation : Le transporteur lui-même tourne à une vitesse élevée, et sous l'influence simultanée de la force de révolution, le matériau est formé par la force résultante en un écoulement tourbillonnaire et mélangé uniformément.

Défloculation : Grâce à une forte force centrifuge, les bulles situées à l'intérieur du matériau sont poussées vers la surface ; associée à un vide élevé, cette action permet d'éliminer complètement les bulles présentes à l'intérieur du matériau.

Refroidissement : L'air froid est continuellement injecté dans la chambre de la machine, et la chaleur générée par le frottement du matériau est évacuée en temps voulu, permettant ainsi de contrôler la température de mélange, d'améliorer l'efficacité et la stabilité du mélange des matériaux, et de prolonger la durée de maniabilité des matériaux tels que les adhésifs.

Cas d'expérimentation :

Équipement expérimental : Modèle refroidi par air ZYMC-350VS ZYMC-350VS

Matériau expérimental Gel thermique

Objectif expérimental Pour réduire l'élévation de température lors du mélange du gel thermique par le biais d'une machine déshaumante.

Procédures expérimentales :

1. Préparez deux ensembles du même matériau. Versez le composant liquide et le composant solide du matériau respectivement dans deux tasses de même taille et de même matière, en proportions identiques.

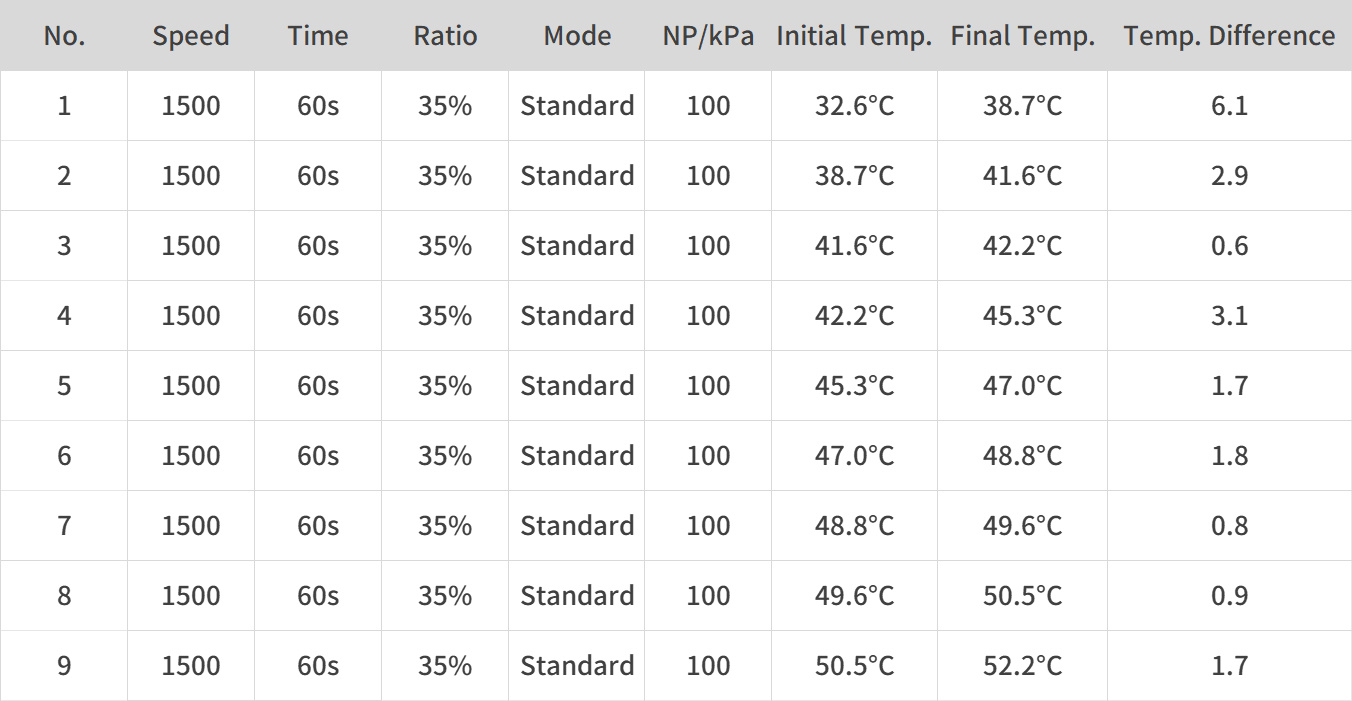

2. Le modèle standard ZYMC-350VS a été utilisé pour mélanger l'un des matériaux, en effectuant un mélange continu à vitesse moyenne et basse pendant neuf fois (1 minute à chaque fois). Après 1 à 2 cycles de mélange, la poudre sèche avait complètement disparu et le mélange était homogène ; cependant, une chaleur notable était déjà perceptible, atteignant plus de 50°C après neuf cycles de mélange.

3. Le modèle refroidi par air ZYMC-350VS est utilisé pour mélanger un autre matériau présentant les mêmes caractéristiques, et ce, à neuf reprises. Après 1 à 2 cycles de mélange, aucune poudre sèche n'est visible et le mélange présente une homogénéité totale. Lorsque le matériau est mélangé trois fois, sa température commence progressivement à se stabiliser autour de 40 degrés, sans toutefois continuer à augmenter.

Image expérimentale :

Comparaison avant et après le mélange selon le modèle standard

Comparaison avant et après mélange par le modèle refroidi par air

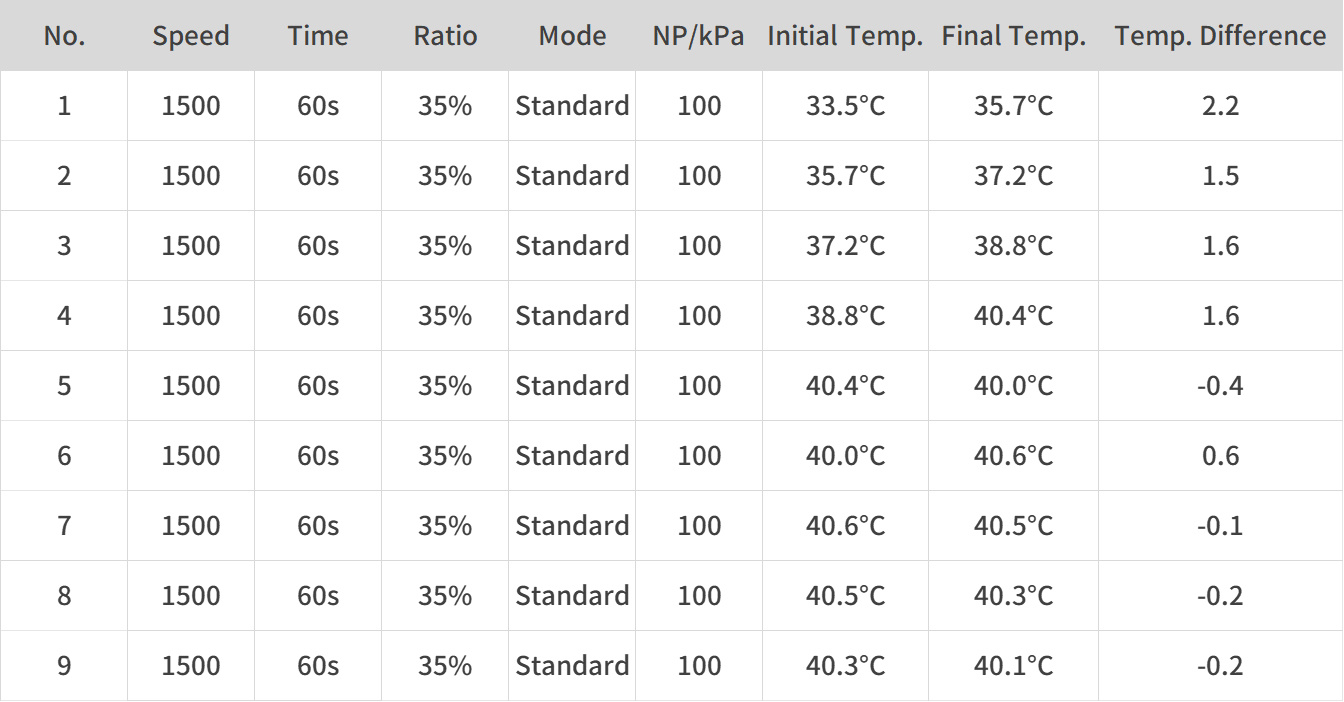

Données expérimentales :

Modèle standard

Modèle refroidi par air

Analyse des Résultats

1. Le modèle standard et le modèle refroidi par air permettent de mélanger rapidement et uniformément le matériau ;

2. Lors des quatre premières fois de mélange, la différence de montée en température entre le modèle refroidi par air et le modèle standard est faible (différence de température d'environ 5 degrés). Avec l'augmentation du nombre de cycles de mélange, l'effet de contrôle de la température du modèle refroidi par air devient progressivement plus évident, et le matériau du groupe refroidi par air se stabilise graduellement autour de 40 degrés.

3. Après neuf cycles de mélange, le contrôle de la température par refroidissement à l'air est environ 12 degrés inférieur à la montée en température du modèle standard, et l'effet de contrôle de la température par refroidissement à l'air est nettement perceptible.

Applications récentes