Application du nanotube de carbone - Processus de broyage et de dispersion

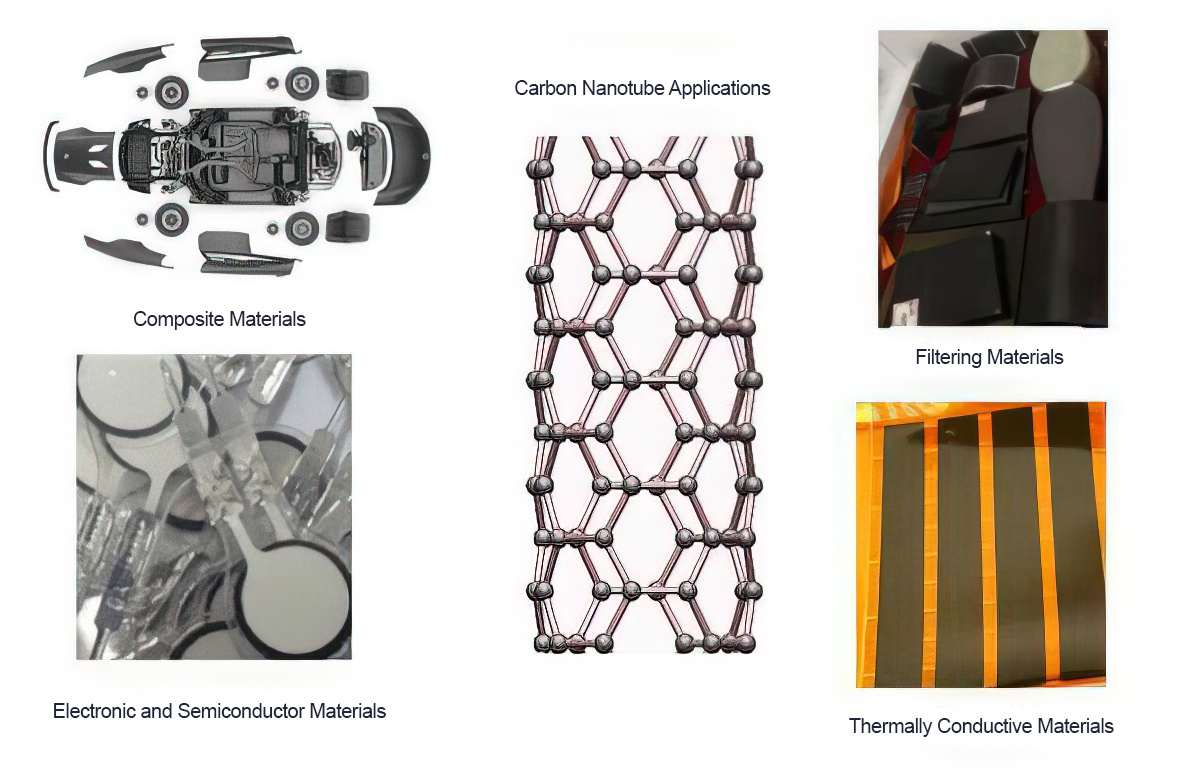

Les nanotubes de carbone (CNT) constituent un nouveau type de matériau en graphite, formé par une structure cylindrique obtenue en enroulant des feuilles de graphite. Il s'agit d'une structure cylindrique composée de couches enroulées de feuilles de graphite, dont le diamètre varie de un à plusieurs centaines de nanomètres. Ses principales applications sont les suivantes :

Problèmes d'agglomération et de dispersion

Bien que les nanotubes de carbone possèdent d'excellentes propriétés physiques, l'existence de leur forme agglomérée ainsi que la chimie de surface du carbone rendent le mélange des nanotubes de carbone avec d'autres matrices matérielles un problème complexe.

Process recommandé :

Afin de tirer pleinement parti des propriétés des nanotubes de carbone individuels, il est essentiel de disperser homogènement les nanotubes de carbone dans le matériau matrix cible, en utilisant ces derniers comme matériau de base. Dans le matériau matrix cible, des méthodes physiques telles que le mélange par cisaillement et le broyage doivent être appliquées pour assurer une dispersion efficace des nanotubes de carbone dans la matrice.

Exemple d'application :

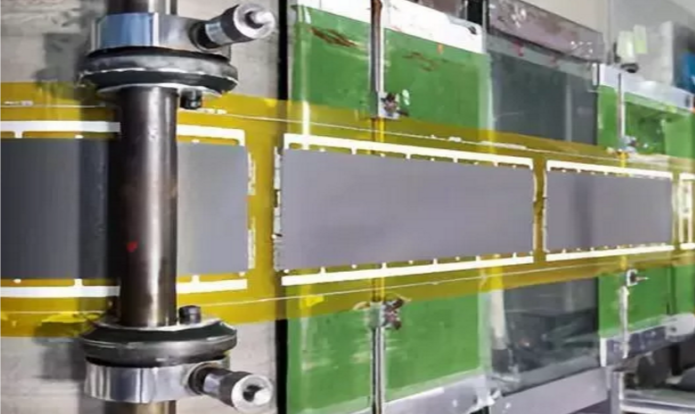

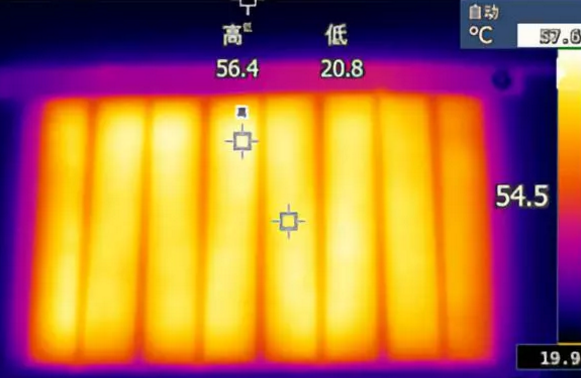

Pâte conductrice au carbone, utilisant des nanotubes de carbone de haute qualité comme charge fonctionnelle clé, associée à des résines écologiques et hautement fonctionnelles à base d'eau en tant que matériau de base. Résine hautement fonctionnelle et respectueuse de l'environnement, eau pure comme solvant, complétée par une proportion appropriée de noir de carbone importé en tant qu'agent auxiliaire. Grâce à la technologie de mélange et de dégazage mise en œuvre par la machine homogène ZYE ainsi qu'à la fonction de dispersion très efficace du broyeur à trois rouleaux ZYE, la pâte obtenue est parfaitement homogène et stable. Cette homogénéité et cette stabilité permettent de produire un film conducteur destiné au chauffage électrique ou au blindage, offrant ainsi des performances exceptionnelles.

Ce processus garantit une qualité de produit constante et des performances exceptionnelles sans l'ajout de charges métalliques conductrices, tout en assurant une adhésion avec une faible résistance surfacique pouvant atteindre aussi bas que 6,5 Ω à 25,4 µm.

Applications récentes